PART1.자동차개발프로세스와품질에대한이해

자동차 개발 프로세스

1) 도요타 제품 개발의 비밀

-생산에서의 낭비 제거도 중요하지만, 개발에서의 낭비제거가 더 효과가 크다

-낡은 모델일 수록 시장 점유율이 낮고, 어떠한 경우에도 새로운 모델이 시장에서 승리한다.

장점: 소비자니즈 빠른대응, 개발비용절감

단점: 품질문제 야기, 리콜

T-CAR[TRIAL CAR] :성능 및 신기술 확인을 위한 선행 시작차

개발 시작 5~7개월 전 업체 선정, 3~5개월전 T-CAR 점검

PROTO: 시작차, 연구소에서 초기 차량의 설계 문제점 및 성능을 확인하기 위한 제작단계

DV(Design validation): 설계검증, 요구사양이 만족하는지 재료가 적정한지 신뢰성 확보

250~300대, 이기간 동안 설계 검증을 위한 평가가 이루어짐

M/CAR [MASTER CAR] : PROTO 개발 중 발생된 설계 문제점이 개선된, PROTO 최종모델

-> 평가 중 발생되는 HW적, SW적 문제점을 개선/확인

ALL TOOL: 양산금형

P1[PILOT1]: 연구소에서 양산에 준하는 설비 및 금형 이용하여 제품제작

->양산금형 및 치수 합격품을 투입하여 PILOT제품 제작

PV: 제품유효성 검증, 품질 4M 관리[작업자, 설비, 재료,작업방식] 방식으로 만든 제품을 검증하는 단계

PILOT 제품 제작 후 평가

FULL TOOL: ALL TOOL+ 양상공정

P2[PILOT2]: 연구소에서 P1 부품 및 설비 문제점 개선 결과 확인

양산 공정 치수 pv신뢰성 조립성이 합격된 부품 투입, P2제작

T1: 생산 공장에서 PROTO 이후, 설비 트라이 아웃

T2: P1에서 발생된 문제점 생산 공장에 개선 반영, 양산성 확인하는 단계

M1: 연구소 PILOT에 사용한 설비 및 지그를 양산 공장으로 이관, 생산훈련

M2: 최종 품질 설비 치구 양산성 확인

P2가 끝나고 양산을 위해 모든 설비 및 지그를 공장으로 이관

최종 SOP[Start of Production]: 양산시작

현대자동차는 18~20개월로 단축

APQP(1편), 사전 제품 품질 계획

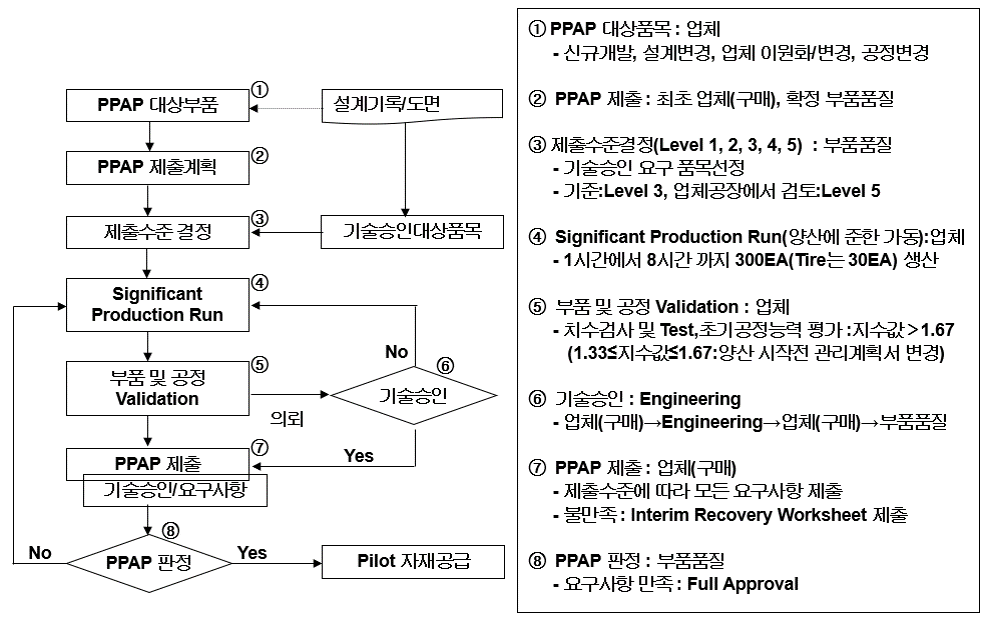

대기업 협력사 승인 프로세스: 기술 개발 시스템, PPAP

PPAP을 진행하는 시점은 크게 두 가지로 나눌 수 있습니다

- 자동차, 부품의 신규 개발 시

- 4M 변경이 있을 때